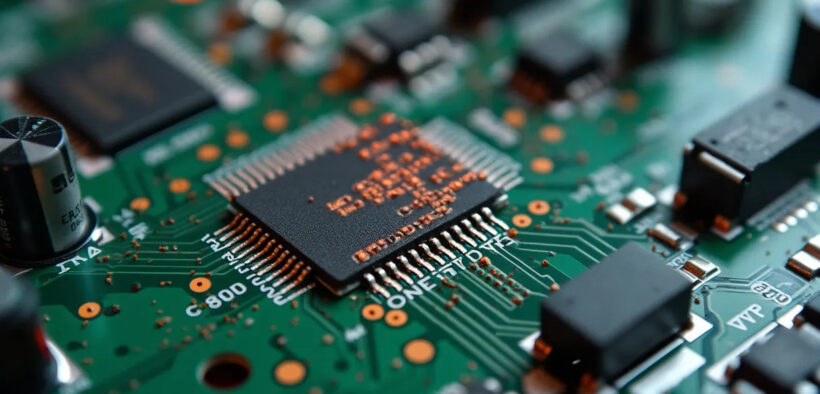

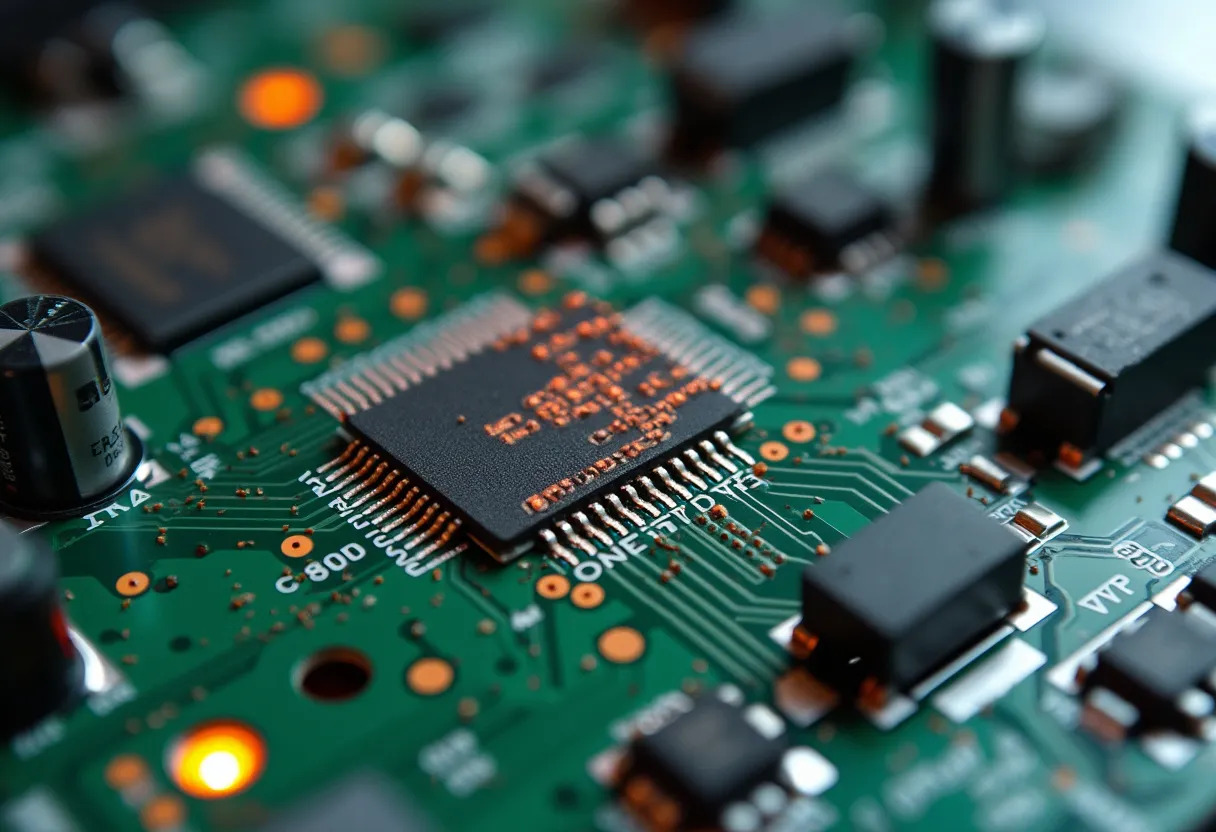

L’impact de l’étain à souder sur la qualité des circuits imprimés

Les circuits imprimés, éléments essentiels de nos appareils électroniques, dépendent en grande partie de la qualité de l’étain à souder utilisé. Une soudure impeccable assure non seulement la conductivité électrique optimale, mais aussi la durabilité des connexions. Des variations dans la composition de l’étain peuvent entraîner des défaillances, compromettant ainsi les performances globales des dispositifs.

Une attention particulière doit être portée au choix de l’alliage de soudure. Des facteurs tels que la température de fusion, la compatibilité avec les composants et la résistance à l’oxydation jouent un rôle fondamental. La qualité de l’étain à souder influence directement la fiabilité et la longévité des circuits imprimés.

Plan de l’article

Comprendre l’importance de l’étain à souder dans les circuits imprimés

Pour appréhender l’impact de l’étain à souder sur les circuits imprimés, vous devez considérer les directives européennes en vigueur. La Directive européenne 2002/95/CE, remplacée par la Directive européenne 2011/65/UE en 2013, a imposé des normes strictes sur l’utilisation de certaines substances dangereuses dans les équipements électriques et électroniques. Ces législations, connues sous le nom de RoHS (Restriction of Hazardous Substances), stipulent que les fabricants doivent utiliser des soudures sans plomb.

La loi sur les équipements électriques oblige les fabricants d’électronique industrielle à se conformer à ces directives, garantissant ainsi que les assemblages électroniques soient exempts de plomb. Ces soudures ne doivent pas contenir plus de 0,1% de plomb, ce qui réduit les risques environnementaux et sanitaires.

Pourquoi l’étain sans plomb ?

L’utilisation de soudures sans plomb présente plusieurs avantages :

- Réduction de l’impact environnemental

- Amélioration de la santé des travailleurs

- Conformité avec les normes internationales

Cette transition vers des alliages sans plomb pose des défis techniques. Les points de fusion plus élevés de ces alliages nécessitent des ajustements dans le processus de soudage. Par exemple, un alliage sans plomb typique comme le Sn95.5% Ag3.8% Cu0.7% a un point de fusion de 217°C, comparé aux 183°C du traditionnel Sn63Pb37. Cela implique une température de soudage plus élevée, augmentant le risque de dommages aux composants électroniques.

La qualité de l’étain à souder et la compréhension des normes réglementaires sont essentielles pour assurer la fiabilité et la durabilité des circuits imprimés.

Les différents types d’étain à souder et leurs impacts sur la qualité

La diversité des alliages sans plomb influence directement la qualité des circuits imprimés. Parmi les plus couramment utilisés, on trouve le Sn95.5% Ag3.8% Cu0.7% et le Sn99.3% Cu0.7%. Ces alliages, contenant des proportions élevées d’étain, présentent des caractéristiques techniques distinctes qui doivent être prises en compte lors de leur utilisation.

| Type d’alliage | Composition | Point de fusion |

|---|---|---|

| Sn63Pb37 | 63% étain, 37% plomb | 183°C |

| Sn95.5% Ag3.8% Cu0.7% | 95.5% étain, 3.8% argent, 0.7% cuivre | 217°C |

| Sn99.3% Cu0.7% | 99.3% étain, 0.7% cuivre | 227°C |

Impacts sur la qualité des soudures

Les alliages sans plomb, comme le Sn95.5% Ag3.8% Cu0.7%, offrent une alternative viable aux soudures au plomb, mais nécessitent une maîtrise technique accrue. Leur point de fusion plus élevé peut engendrer des contraintes thermiques supplémentaires sur les composants électroniques, augmentant ainsi le risque de défaillances si le processus de soudage n’est pas optimisé.

- Sn95.5% Ag3.8% Cu0.7% : Alliage prisé pour ses propriétés mécaniques et électriques, mais demande un contrôle rigoureux de la température.

- Sn99.3% Cu0.7% : Utilisé pour sa simplicité et son coût réduit, toutefois, sa température de fusion élevée peut poser des défis spécifiques.

Les soudures au plomb comme le Sn63Pb37 permettent un processus de soudage à des températures plus basses, réduisant ainsi le stress thermique. Leur utilisation est de plus en plus restreinte en raison des régulations environnementales strictes.

Considérez chaque paramètre avec soin pour garantir la durabilité et la fiabilité des circuits imprimés. La sélection de l’alliage de soudure adapté est un facteur déterminant dans la qualité finale des produits électroniques.

Meilleures pratiques pour optimiser l’utilisation de l’étain à souder

Contrôle de la température

Maintenez un contrôle strict de la température de soudage. Utilisez une station de soudage équipée de régulateurs de température pour éviter les variations thermiques qui pourraient endommager les composants électroniques. Les alliages sans plomb nécessitent des températures plus élevées, rendant fondamental le réglage précis de l’équipement.

Utilisation adéquate du flux

Le flux joue un rôle essentiel dans le processus de soudure. Il élimine les oxydes sur les composants, assurant des connexions électriques fiables. Appliquez le flux de manière uniforme pour garantir une soudure de qualité. Évitez les excès qui peuvent entraîner des résidus corrosifs.

Choix du bon alliage

Sélectionnez l’alliage approprié en fonction des spécificités de vos projets.

- Sn95.5% Ag3.8% Cu0.7% : Alliage robuste, idéal pour des applications nécessitant une forte résistance mécanique et une excellente conductivité électrique.

- Sn99.3% Cu0.7% : Convenant aux projets où le coût est un facteur déterminant, avec une attention particulière au contrôle de température élevé.

Formation et qualification

La maîtrise des techniques de soudage est primordiale. Formez vos équipes aux spécificités des alliages sans plomb et aux méthodes optimales de soudure. La précision et le savoir-faire des opérateurs influencent directement la qualité des circuits imprimés.

Inspection et contrôle qualité

Implémentez des protocoles stricts d’inspection post-soudure. Utilisez des équipements de contrôle pour détecter les défauts potentiels, comme les soudures froides ou les ponts de soudure. Un contrôle qualité rigoureux assure la fiabilité des assemblages électroniques finaux.

En suivant ces pratiques, vous optimiserez l’utilisation de l’étain à souder, garantissant des produits électroniques de haute qualité.